Lomljivost plastike oduvijek je bila faktor koji smeta normalnom poslovanju nekih tvrtki. Krtost cijevi više ili manje utjecala je na tržišni udio i reputaciju korisnika ovih tvrtki za proizvodnju cijevi u smislu izgleda poprečnog presjeka i odobrenja za ugradnju. Krtost cijevi u osnovi se u potpunosti odražava na fizikalna i mehanička svojstva proizvoda.

Ovaj članak raspravlja i analizira razloge lomljivosti PVC-U plastičnih cijevi od formule, procesa miješanja, procesa ekstruzije, plijesni i drugih vanjskih čimbenika.

Glavne karakteristike PVC cijevi koje postaju krte su: pucanje i pucanje tijekom hladnog probijanja tijekom izrezivanja.

Mnogo je razloga za loša fizikalna i mehanička svojstva proizvoda od cijevi, uglavnom kako slijedi:

Nerazumna formula i postupak miješanja

(1) Previše punila. S obzirom na trenutne niske cijene na tržištu i rastuće cijene sirovina, proizvođači cijevi su usmjereni na smanjenje troškova. Obični proizvođači cijevi smanjuju troškove bez smanjenja kvalitete optimizacijom kombinacije formula; neki su proizvođači snizili kvalitetu svojih proizvoda dok su smanjili troškove. Zbog sastava formule najizravniji i najučinkovitiji način je dodavanje punila. Punilo koje se obično koristi u PVC-U plastičnim cijevima je kalcijev karbonat.

U prijašnjim formulacijskim sustavima većina ih je bila ispunjena teškim kalcijem, čija je svrha bila povećati krutost i smanjiti troškove. Međutim, zbog nepravilnog oblika čestica i relativno grube veličine čestica, teški kalcij ima lošu kompatibilnost s tijelom od PVC smole, tako da je njegov dodatak vrlo visok. Niska, a kada se broj kopija poveća, to će utjecati na boju i izgled cijevi.

Sada s razvojem tehnologije, većina upotrebe ultra finog laganog aktiviranog kalcijevog karbonata, ili čak nano-razmjera kalcijevog karbonata, koji ne samo da igra ulogu povećanja krutosti i punjenja, već ima i ulogu modifikacije , ali njegova količina punjenja nije beskonačna, njen udio treba kontrolirati. Sada neki proizvođači dodaju kalcijev karbonat u 20-50 dijelova mase kako bi smanjili troškove, što uvelike smanjuje fizikalna i mehanička svojstva profila i uzrokuje krhkost cijevi.

(2) Vrsta i količina dodanog modifikatora utjecaja. Modifikator udarca je visokomolekularni polimer koji može povećati ukupnu energiju loma PVC-a pod stresom.

Trenutno su glavne vrste modifikatora udarca za kruti PVC CPE, ACR, MBS, ABS, EVA itd. Molekularna struktura CPE, EVA, ACR modifikatora ne sadrži dvostruke veze i ima dobru otpornost na vremenske uvjete i prikladne su kao vanjski građevni materijali pomiješani s PVC-om kako bi se učinkovito poboljšala otpornost na udarce, obradivost i otpornost na vremenske uvjete krutog PVC-a.

U sustavu mješavine PVC/CPE, njegova udarna čvrstoća raste s povećanjem količine CPE, pokazujući krivulju u obliku slova S. Kada je količina dodatka manja od 8 dijelova mase, udarna čvrstoća sustava se vrlo malo povećava; kada je količina dodatka 8-15 dijelova mase, stopa povećanja je najveća; nakon toga, stopa povećanja ima tendenciju da bude ravna.

Kada je količina CPE manja od 8 dijelova po masi, to nije dovoljno za formiranje mrežne strukture; kada je količina CPE 8-15 dijelova po masi, ona se kontinuirano i ravnomjerno raspršuje u sustavu za miješanje kako bi se formirala mrežna struktura odvojena fazama koja čini miješanje. Jačina udara sustava se najviše povećava; kada količina CPE premašuje 15 dijelova po masi, ne može se formirati kontinuirana i jednolika disperzija, ali dio CPE formira gel, tako da neće biti prikladnih CPE čestica za disperziju na dvofaznoj granici za apsorbiranje energije udarca , tako da je rast udarne čvrstoće obično spor.

U sustavu mješavine PVC/ACR, ACR može značajno poboljšati otpornost sustava mješavine na udarce. U isto vrijeme, čestice "core-shell" mogu biti ravnomjerno raspršene u PVC matrici. PVC je kontinuirana faza, a ACR je disperzna faza. Raspršen u kontinuiranoj fazi PVC-a, on stupa u interakciju s PVC-om i djeluje kao pomoćno sredstvo za promicanje plastificiranja i plastificiranja PVC-a. Geliranje, kratko vrijeme plastificiranja i dobra obrada. Temperatura oblikovanja i vrijeme plastificiranja imaju mali utjecaj na udarnu čvrstoću zareza, a smanjenje modula elastičnosti pri savijanju također je malo.

Opća doza je 5-7 masenih dijelova. Proizvodi od tvrdog PVC-a modificirani ACR-om imaju izvrsnu otpornost na udar na sobnoj temperaturi ili otpornost na udar na niskoj temperaturi. Međutim, eksperimentima je dokazano da je udarna čvrstoća ACR-a oko 30% veća od CPE-a. Stoga bi se sustav miješanja PVC/ACR trebao koristiti što je više moguće u formulaciji, i kada se modificira s CPE i količina je manja od 8 dijelova mase, cijev će često postati krta.

(3) Previše ili premalo stabilizatora. Uloga stabilizatora je spriječiti razgradnju, odnosno reagirati s oslobođenim klorovodikom, te spriječiti promjenu boje tijekom obrade polivinil klorida.

Količina stabilizatora varira ovisno o vrsti, ali općenito će prevelika doza odgoditi vrijeme plastificiranja materijala, tako da materijal nije plastificiran kada se izvozi u kalup, a molekule u sustavu formula nisu potpuno stopljeni. Uzrokuje slabost njegove međumolekularne strukture.

Kada je doza premala, uzrokovat će degradaciju ili razgradnju relativno niske molekularne težine u sustavu formule (također se može reći da je previše plastificirana), što će oštetiti stabilnost međumolekularne strukture svake komponente. Stoga će količina stabilizatora također utjecati na udarnu čvrstoću cijevi. Previše ili premalo će uzrokovati smanjenje čvrstoće cijevi i uzrokovati da cijev postane krta.

(4) Prekomjerna količina vanjskog maziva. Vanjsko mazivo ima nisku kompatibilnost sa smolom, što može pospješiti klizanje između čestica smole, čime se smanjuje toplina trenja i odgađa proces taljenja. Ovaj učinak maziva je u ranoj fazi procesa obrade (to jest, vanjski učinak zagrijavanja i toplina trenja koja se stvara iznutra) prije nego što se smola potpuno otopi i smola u talini izgubi svoje identifikacijske karakteristike) je najveći.

Vanjska maziva dijele se na predpodmazivanje i naknadno podmazivanje . Materijali s prekomjernim podmazivanjem pokazuju loš izgled u različitim uvjetima. Ako je količina maziva neodgovarajuća, to može uzrokovati tragove tečenja, nisku izlaznu snagu, zamućenje, slab udar i hrapavu površinu. , Adhezija, loša plastificacija, itd. Pogotovo kada je količina prevelika, uzrokovat će lošu zbijenost i lošu plastifikaciju profila, što će rezultirati lošim udarnim svojstvima i lomljivošću cijevi .

(5) Redoslijed dodavanja vrućeg miješanja, podešavanje temperature i vrijeme stvrdnjavanja također imaju odlučujuće čimbenike na performanse profila. Postoje mnoge komponente u PVC-U formuli. Odabrani redoslijed dodavanja trebao bi pogodovati učinku svakog aditiva i povećati brzinu disperzije, izbjegavajući pritom njegov nepoželjni sinergistički učinak. Redoslijed dodavanja aditiva trebao bi pomoći u povećanju pomoćnog sredstva učinak. Komplementarni učinci sredstava prevladavaju učinke međusobne eliminacije i eliminacije , tako da aditivi koji bi trebali biti raspršeni u PVC smoli mogu u potpunosti ući u unutrašnjost PVC smole.

Redoslijed hranjenja tipične formule stabilnog sustava je sljedeći:

a Kada radi malom brzinom, dodajte PVC smolu u vruću posudu za miješanje;

b Dodajte stabilizator i sapun pri velikoj brzini rada na 60°C;

c Dodajte unutarnja maziva, pigmente, modifikatore otpornosti i pomoćna sredstva za obradu na oko 80°C pri radu velike brzine;

d Dodajte vanjska maziva kao što su voskovi na oko 100°C i velikom brzinom;

e Dodati punilo uz rad velike brzine na 110°C;

f Ispustite materijale u spremnik za hladno miješanje radi hlađenja pri maloj brzini od 110°C-120°C;

g Hladno miješati dok temperatura materijala ne padne na oko 40°C, zatim isprazniti. Gore navedeni redoslijed hranjenja je razumniji, ali u stvarnoj proizvodnji također se razlikuje prema njihovoj vlastitoj opremi i različitim uvjetima. Većina proizvođača dodaje druge aditive zajedno sa smolom. Tu je i lagano aktivirani kalcijev karbonat dodan zajedno s glavnim sastojcima i tako dalje.

Ovo zahtijeva od tehničkog osoblja poduzeća da razradi odgovarajuću tehnologiju prerade i redoslijed hranjenja prema karakteristikama poduzeća.

Općenito, vruća temperatura miješanja je oko 120°C. Kada je temperatura preniska, materijali neće biti želirani i jednolično izmiješani. Iznad ove temperature, neki materijali se mogu razgraditi i ispariti, a suhi miješani prah postat će žut. Vrijeme miješanja je općenito 7-10 minuta prije nego što materijal postigne zbijanje, homogenizaciju i djelomičnu gelaciju. Hladna mješavina općenito je ispod 40°C, a vrijeme hlađenja mora biti kratko. Ako je temperatura viša od 40°C i brzina hlađenja je mala, pripremljena suha mješavina će biti manje gustoća od konvencionalne.

Vrijeme sazrijevanja suhih mješavina općenito je 24 sata. Ako je materijal duži od ovog vremena, lako upija vodu ili se aglomeratira. Ako je manje od tog vremena, struktura molekula između materijala nije stabilna, što rezultira velikim fluktuacijama u obliku i debljini stijenke cijevi tijekom ekstruzije. . Ako gornje poveznice nisu ojačane, to će utjecati na kvalitetu proizvoda od cijevi, au nekim će slučajevima cijev biti krta.

Ovaj članak dolazi s interneta, samo za učenje i komunikaciju, bez komercijalne svrhe.

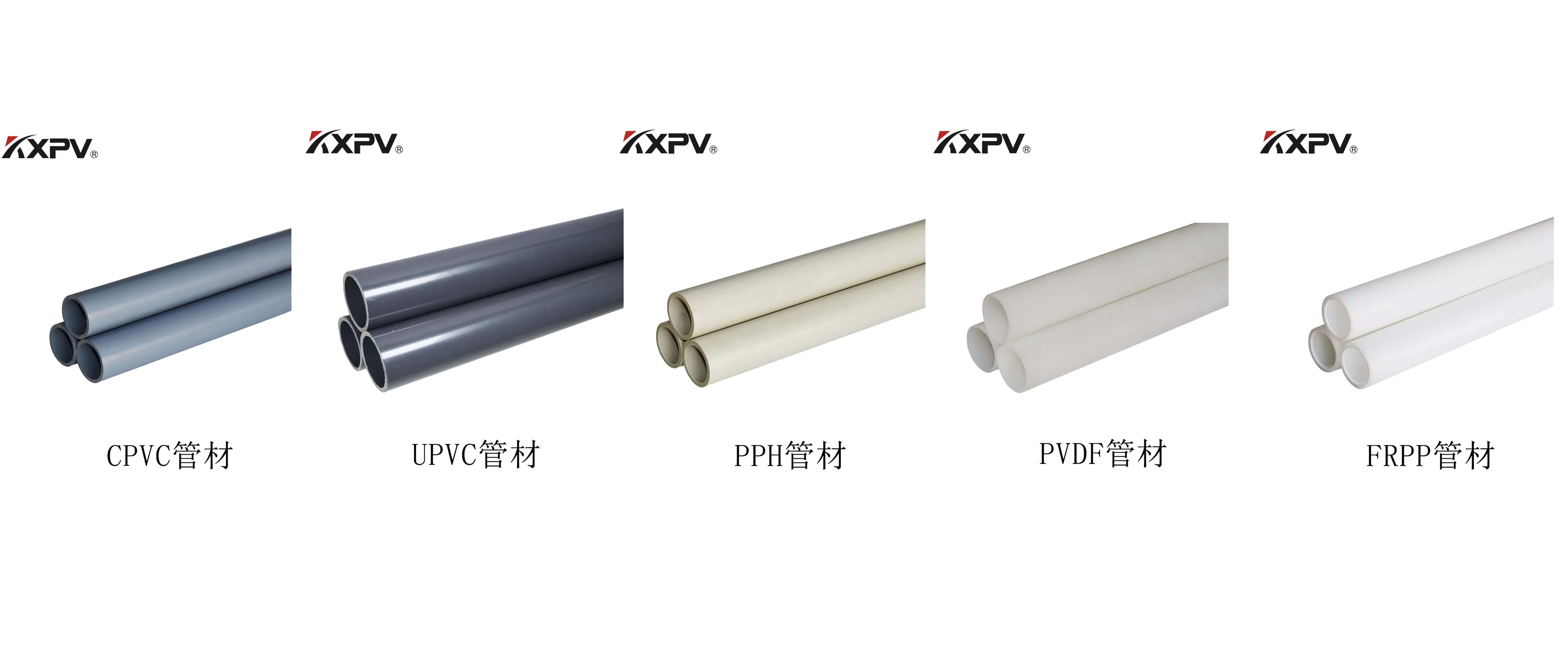

Prikaz proizvoda